Obtención de los plásticos

Obtención de los plásticos

Los plásticos.

Los plásticos son materiales blandos, flexibles y poco densos compuestos principalmente por carbono . Actualmente

se sintetizan a partir de materiales obtenidos del petróleo, o el gas

natural, aunque en sus inicios en el siglo XIX se obtenía a partir de

materia prima de origen vegetal o animal y posteriormente del carbón.

Composición.

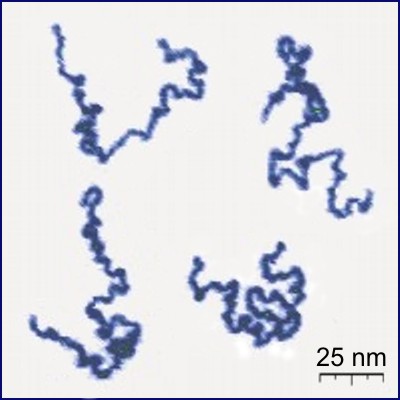

Los plásticos están formados por moléculas de gran tamaño o macromoléculas. Cada una de estas moléculas está constituida por la unión grupos de átomos que se repiten formando una cadena. Cada agregado de átomos se denomina monómero y la unión encadenada de todos ellos es un polímero. Los

nombres de cada polímero nos indican el monómero está constituido, por

ejemplo el polietileno está compuesto por la unión de muchas moléculas

de etileno.

Fabricación del plástico.

De forma resumida el polímero se obtiene introduciendo el monómero en un reactor a alta presión y temperatura. Asimismo

el reactor contiene un disolvente y un catalizador que facilita la

reacción química, además se le pueden introducir colorantes y cargas que

abaratan el producto y mejoren sus propiedades físicas, químicas o

mecánicas.

Después de efectuada la reacción de polimerización el producto se separa del disolvente y se seca. Finalmente se tritura y se distribuye en forma de bolitas, gránulos o polvo.